Kammertrockner nach DIN EN 1539

Trockenschrank

lösemittelhaltige Stoffe

brennbare Stoffe

Ergänzen / Abändern .....

Sicherheit in der Wärmebehandlung -

Ofenanlagen nach DIN EN 1539

In der Wärmebehandlung – etwa bei der Lacktrocknung, Tränkharzverarbeitung oder Oberflächenbeschichtung – entstehen häufig brennbare Dämpfe und lösemittelhaltige Atmosphären. Diese können bei unsachgemäßem Betrieb schnell zur Gefahr werden.

Lässt sich die eingebrachte Lösemittelmenge pro Charge begrenzen und ist diese bekannt, dann ist kein ATEX-Ofen erforderlich. In diesem Fall kann ein Ofen gemäß der DIN EN 1539 zum Einsatz kommen. Diese Norm legt die Sicherheitsanforderungen an Trockner und Industrieöfen fest, in denen brennbare Stoffe freigesetzt werden. Ein sicherer und normgerechter Betrieb – vom Lackierprozess bis zur Harztrocknung wird dadurch gewährleistet.

Die Vorteile für Öfen nach der DIN EN 1539:

Die baulichen und räumlichen Anforderungen für den Aufstellungsort sind einfacher umzusetzen. Die Anlagen können im neutralen oder auch im feuergefährdeten Bereich aufgestellt werden. Sie erhalten mehr Planungsfreiheiten. Dies senkt Ihre Investitions- und Betriebskosten und erfüllt gleichzeitig höchste Sicherheitsstandards.

Trocknen – was bedeutet das genau?

Unter Trocknen versteht man das Entziehen von Flüssigkeiten aus einem Material oder Bauteil durch Verdunstung. Wenn dabei nicht nur Wasser, sondern auch Lösemittel oder andere brennbare Substanzen verdampfen, muss der Ofen nach sicherheitstechnischen Rahmendaten ausgelegt werden.

Sie gilt für alle Trocknungsprozesse, bei denen VOC-haltige Dämpfe entstehen – unabhängig davon, ob ein Produkt offiziell als „lösemittelfrei“ beworben wird.

Ein Blick in das Sicherheitsdatenblatt des verwendeten Materials zeigt, ob brennbare Bestandteile enthalten sind

Was sagt die DIN EN 1539 aus?

Die DIN EN 1539 ist eine europäische Sicherheitsnorm für Trockner und Öfen, in denen brennbare Stoffe oder Lösemittel freigesetzt werden. Sie definiert die technischen Anforderungen, um eine explosionsfähige Atmosphäre zu verhindern und einen sicheren und zuverlässigen Betrieb zu gewährleisten.

Typische Anwendungen sind das Trocknen von:

- Oberflächenbeschichtungen

- Formlacken

- Klebern

- Tränkharzen

- sowie anderen Materialien mit flüchtigen organischen Verbindungen (VOC)

Die 3 %-Regel – der entscheidende Grenzwert

Liegt die Konzentration der beim Trocknungsprozess freigesetzten brennbaren Lösemitteldämpfe unter 3 % der UEG, besteht keine Explosionsgefahr im Sinne der DIN EN 1539 – der Trockner muss nicht nach der DIN EN 1539 oder ATEX ausgelegt sein.

Wird der Grenzwert überschritten, gelten die vollständigen Sicherheitsanforderungen der DIN EN 1539, einschließlich der Überwachung der Lösemittelkonzentration, der Temperaturregelung und der Auslegung des Abluftsystems.

Wenn die freigesetzte Lösemittelmenge nicht bekannt ist, lässt sie sich beispielsweise über eine Trocknungsverlust-Messung (Vorher-/Nachher-Wiegen) ermitteln. Abhängig von Chargenmenge und Art/Menge der freigesetzten Stoffe kann der Ofen auf den Anwendungsfall ausgelegt werden.

So prüfen Sie die 3%-Regel:

1. Schritt – Charge vor dem Trocknen wiegen (Gesamtmasse vor Prozessstart - Mvor)

2. Schritt – Charge nach dem Trocknen wiegen (Gesamtmasse nach Prozessende – Mnach)

3. Schritt – Verdampfte Lösemittelmenge berechnen → MLösemittel = Mvor - Mnach

4. Schritt – Berechnung der Lösemittelmenge bei 100 % UEG im Ofenraum:

M₍UEG₎=(UEG × V × ρ × M)(100 x R x T) (Vereinfachte Darstellung)

5. Schritt – 3% Grenze der Lösemitteldämpfe → M3%UEG= 0,03 x MUEG

Bewertung:

→ Wenn MLösemittel < M3%UEG → unter 3 % → DIN EN 1539 in der Regel nicht erforderlich.

→ Wenn MLösemittel > M3%UEG → über 3 % → Auslegung nach DIN EN 1539 erforderlich.

Hinweis: Diese Berechnung dient einer vereinfachten Einschätzung.

Die 3 %-Regel der DIN EN 1539 bezieht sich auf die Konzentration brennbarer Dämpfe in der Ofenatmosphäre, gemessen als Volumenanteil in % (Vol.-%) der UEG.

Die Massenbilanz ist ein praktischer Näherungswert, ersetzt aber keine genaue Konzentrationsberechnung.

Die Konzentration darf unter keinen Umständen 3 % der UEG überschreiten – auch nicht kurzzeitig.

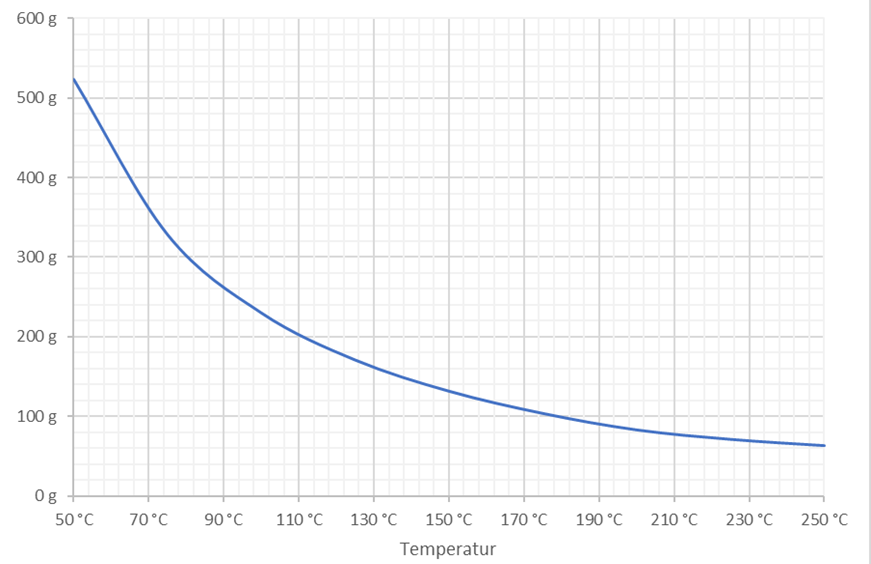

Beispiel - Lösemittelkurve einer Ofenanlage nach DIN EN 1539

Die höchstzulässige Masse brennbarer Stoffe wird anlagenspezifisch festgelegt und dem Betreiber über Typenschild und Betriebsanleitung eindeutig mitgeteilt. Eine entsprechende Arbeitsanweisung gewährleistet den sicheren Betrieb, auch bei Prozessen mit freigesetzten Lösemitteln.

Die Lösemittelkurve zeigt die zulässige max. Lösemittelmenge für einen Industrietrockner Typ CDF 100/100/150-20, ausgeführt nach DIN EN 1539 – Trockner Typ A – Bereich 1.

Bei einer Prozesstemperatur von 200 °C darf die maximale Masse brennbarer Stoffe pro Charge 34,9 g nicht überschreiten.

Das Diagramm zeigt:

Mit steigender Temperatur verringert sich die zulässige Lösemittelmenge, um die Bildung einer explosionsfähigen Atmosphäre zu verhindern.

Was wäre, wenn …?

…sich die Menge an freigesetzten Lösemitteln nicht eindeutig bestimmen lässt?

Dann ist eine Anlage nach ATEX erforderlich. In diesem Fall muss davon ausgegangen werden, dass explosionsfähige Atmosphären entstehen können.

Zur Erstellung einer Gefährdungsbeurteilung sind die Angaben aus den Sicherheitsdatenblättern entscheidend. Sie helfen einzuschätzen, ob durch das eingesetzte Produkt eine brennbare oder explosionsfähige Atmosphäre entstehen kann. Fehlt das Sicherheitsdatenblatt, können die erforderlichen Informationen über Stoffname, ZVG- oder CAS-Nummer in der GESTIS-Stoffdatenbank recherchiert werden: https://gestis.dguv.de/search

Trocknertypen nach DIN EN 1539

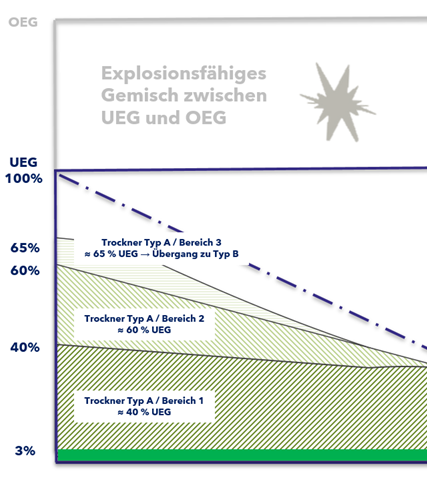

Die DIN EN 1539 unterscheidet zwei Trocknertypen: Typ A und Typ B.

Die Zuordnung richtet sich nach der Menge freigesetzter brennbarer Lösemitteldämpfe und den notwendigen Sicherheitsmaßnahmen.

Trockner Typ A arbeiten mit Luftatmosphäre und sind für Prozesse ausgelegt, bei denen brennbare Stoffe nur begrenzt freigesetzt werden. Die Dampfkonzentration bleibt durch geregelte Abluftführung und Überwachung sicher unterhalb der Explosionsgrenze.

In der Praxis wird zwischen zwei Ausführungen unterschieden:

- Bereich 1 - Konstruktiv so ausgelegt, dass die Konzentration der Lösemitteldämpfe im Gesamtdampfraum deutlich unterhalb der UEG liegt - bis ca. 40 % UEG.

- Bereich 2 - Die Konzentration darf bis etwa 60 % UEG steigen und wird ergänzend durch eine kontinuierliche Lösemittelüberwachung kontrolliert. So bleibt die Atmosphäre im Trockner jederzeit unterhalb der Explosionsgrenze.

Trockner Typ B werden eingesetzt, wenn größere Lösemittelmengen auftreten oder die Bildung explosionsfähiger Gemische nur durch Inertisierung vermieden werden kann. Der Betrieb erfolgt in einer Schutzgasatmosphäre (z. B. Stickstoff) mit reduziertem Sauerstoffgehalt, um eine Zündung sicher auszuschließen. Diese Trockner unterliegen erhöhten Anforderungen an Überwachung, Temperaturführung und Explosionsschutz.

Hinweis: Die Grafik zeigt die Bereiche für Öfen nach DIN EN 1539 und dient zur Orientierung. Mit den dargestellten Trocknertypen bewegen wir uns unterhalb der UEG.

Die 3 %-Linie markiert den Grenzwert, unterhalb dessen keine Auslegung nach DIN EN 1539 erforderlich ist. Ab 65 % UEG wird mittels Inertisierung, also durch Verdrängung des Luftsauerstoffs mit Inertgas, die Bildung einer explosionsfähigen Atmosphäre vermieden. In diesem Bereich sind Inertisierung und der Einsatz eines Trockners Typ B notwendig.

UEG = Untere Explosionsgrenze

OEG = Obere Explosionsgrenze

(Ende des explosionsfähigen Bereichs)

So funktioniert der sichere Trocknungsprozess

Während des Trocknens wird die verdampfte Flüssigkeit über einen Abluftventilator abgeführt. Es entsteht ein kontinuierlicher Luftaustausch, der die Bildung explosionsfähiger Dampf-Luft-Gemische im Dampfraum/Nutzraum verhindert.

Zentrale Sicherheitsmaßnahmen nach DIN EN 1539 – Trockner Typ A Bereich 1 sind:

- Elektrisch überwachte Frischluftzufuhr (Fail-Safe-Prinzip)

- Überwachung des Mindest-Abluftvolumenstroms

- Automatisches Abschalten der Heizung im Fehlerfall

- Spülprozesse vor dem Aufheizen, um eventuell vorhandene Lösemittelnester zu beseitigen

- Mechanisch sichere Konstruktion, um Lösemittelanreicherung zu verhindern

Diese Maßnahmen werden über Sicherheitssteuerungen mit Performance-Level-Überwachung umgesetzt und dokumentiert. Im Bereich 2 werden üblicherweise die Sicherheitsmaßnahmen des Trockners Typ A (Bereich 1) um eine Konzentrationsüberwachung ergänzt.

Bauseits zu beachten ist, dass die Abluft sicher abgeführt werden muss, um den Arbeitsplatz sowie die Umwelt zu schützen. Sprechen Sie uns hierzu gerne an.

Hohe Energieverbräuche? Nicht mit unseren Öfen.

Durch den ständigen Frischluftaustausch im Ofen muss die eingesaugte, kühlere Zuluft vom Aufstellort immer wieder auf Prozesstemperatur aufgeheizt werden. Das erfordert viel Heizleistung.

In der Aufheizphase ist das nachvollziehbar – doch in der Haltephase, die oft mehrere Stunden dauert, ist das ökologisch und wirtschaftlich nicht optimal. Trocknungsanlagen nach DIN EN 1539 gehören deshalb zu den energieintensivsten Systemen in der Produktion. Mit präziser Prozessüberwachung und intelligenter Steuerung lassen sich hier deutliche Einsparpotenziale realisieren.

Ergänzt durch ein Wärmerückgewinnungssystem, etwa einen Kreuzstromwärmetauscher, wird die Wärme der Abluft genutzt, um die Frischluft vorzuwärmen. Alternativ oder ergänzend kann auch mit einer Konzentrationsüberwachung gearbeitet werden, um den nötigen Abluftvolumenstrom zu regeln.

Das senkt den Energieverbrauch, reduziert CO₂-Emissionen und steigert die Effizienz – ohne Kompromisse bei der Sicherheit.

Ihr Partner für Industrieöfen nach Maß

Von der ersten Beratung über die Konstruktion bis zur Inbetriebnahme begleiten wir Sie als zuverlässiger Partner.

Gemeinsam entwickeln wir den Ofen, der perfekt zu Ihren Prozessen passt –

für präzise, wirtschaftliche und zukunftssichere Wärmebehandlung in der Industrie.

Anfrage senden >